ソーラーボートの作り方を解説するページです。

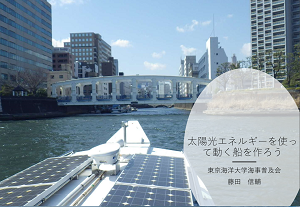

この企画は美浜町エネルギー環境教育体験館「きいぱす」の夏休みの自由研究イベントに向けて、公益財団法人日本海事広報協会が実施、海事普及会が企画運営したものです。

資料、教材、材料の作成にあたり、東京海洋大学ロボット研究会の設備を貸していただきました。

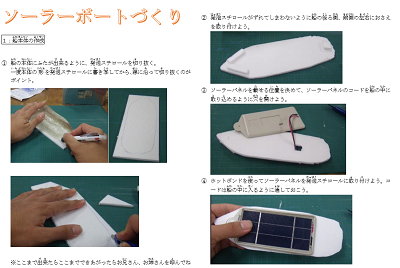

ソーラーボートの作り方

※270MB、12分25秒

当日の配付資料~

クリックするとpdfで開きます

当日のスライド資料

著作権の観点から一部写真をテキストに変更しています。

クリックするとpdfで開きます

FRP船体の作り方

今回どのように船体を作成したかをまとめます。

通常40個も作成することはないと思いますので、作りたいものに応じて、参考にしてください。

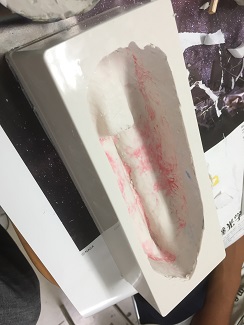

マスターの作成

量産するため、原型(マスター)を作ります。何で作ってもかまいませんが、型の素材「シリコン」が食い込まないようにしないと型から抜けません。

どの程度復原性があるのか(つまり傾かずに浮くかどうか)事前に把握する必要があったため、製品と同じ素材「FRP」で作成しました。

まず、油粘土で作りたい形(雄型)を作り、その上に積層しました。

次の写真で赤色のものがマスターです。一度マスターを使って船を組み立ててテストしています。

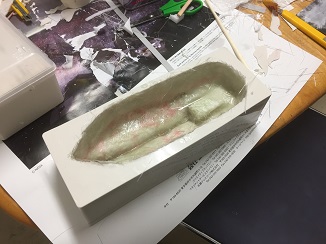

型の作成

ちょうど、船が収まるケースを用意します。底にマスターをおきます。

万一外れないと困るので、保険で離型剤を吹きました。

マスターが動いたり、浮いてしまうと型として使えなくなるため、FRPのマスターの中に油粘土を詰め込みました。

次にシリコンに付属の硬化剤を投入します。分量は正確に入れないと固まらないそうです。今回は1kgのシリコンでちょうどよいサイズだったため、硬化剤を全て投入しました。

混ざったと感じる位のタイミングでマスターを置いたケースに投入します。

混ぜてから10分もすると弾力が強くなってしまい、うまく流し込めません。経験済みです・・・

FRPの形成

FRPと型がくっついてしまうことを防ぐため離型剤を吹きます。

作成したシリコン型の内側にガラスマットを敷き詰めます。形状によってはガラスクロスを使うことも可能ですが、今回は3次元曲線があるため、柔軟なガラスマットを使用しています。

ポリエステル樹脂に硬化剤をいれ、よく混ぜます。あまり混ざらなかったり、硬化剤の量が少ないと硬化不良を起こします。硬化剤は少量で良いので竹串を硬化剤のボトルに浸し、ぽたぽたと落ちるしずくの数を数えて調整しました。

混ざった、樹脂を刷毛でガラスマットに塗りつけていきます。色を塗るような感覚でOKです。

作業する際はかならず、ゴム手袋をしましょう。手にガラスクロスが刺さり非常にいたいです。蚊に刺されたような痛み、かゆみがします。

成型

なお、一度では穴が空いてしまうことも多いので、その場合FRPの形成の作業を繰り返して穴を埋めます

紙やすりや棒やすり、模型用のレーザーソー(のこぎり)を駆使して形を整えます。

穴開け加工

水中モーターのコードを中に引き込むため、穴を開けます

今回は卓上ボール盤を使用しました。インパクトドライバーでも大丈夫です。

水中モーターの加工

製品の水中モーターは内部に電池をいれる設計になっているため、少し大きいです。また、コードをモーターから取り出す必要があります。

そのため、電池を載せる部分をバンドソーでカットしています。

必要な材料・工具

- シリコン型作成

- シリコン(造形村、新スーパーEXシリコン)

- ちょうどよいケース(ダイソーで調達)

- 割り箸(混ぜる時に使う)

- 離型剤

- FRP船体作成

- ポリエステル樹脂(日本特殊塗料株式会社、FRP成型物用FRP手積用ポリエステル樹脂)

- ポリエステル硬化剤(日本特殊塗料株式会社、「FRP(硬化剤 100g)」)

- 竹串(混ぜる時に使う)

- アセトン(掃除用)

- 紙コップ(混合用)

- はけ(ハンディ・クラウン、DXホビー用)

- (卓上ボール盤orインパクトドライバー)

- (レザーソー)

- (棒やすり、かみやすり)

- ソーラーボートの組み立て

- 楽しい工作シリーズ No.153 水中モーター(タミヤ)

- TAMIYA ソーラーパネル 1.5V-500mA

- ホットボンド

- カッター、カッターマット

- 発泡スチロール

- マスキングテープ、ビニールテープ

- (バランス用の鉛)

今回、FRP船体は全て、学生の手で生産しました。

船関係は材料として売られている市販品がほとんどなく、あっても5桁を超えるものがほとんどです。

船体も同じで、市販品はほとんどありませんし非常に高価です。また、発泡スチロールで船体を作ることもできますが、その場合喫水線よりも下側に大きな浮力を不安定になるほか、モーターやプロペラの配置が難しいです。また、水に強く発泡スチロールを溶かさない接着剤、塗料、パテは少なく制約が大きくなります。

夏休みの自由研究など、小中学生が作成する場合、牛乳パック、ペットボトル(切り口でのけがには気をつけて)、発泡スチロールの使用を強くお勧めします。FRPに使用するポリエステル樹脂やガラスマット、硬化剤はいずれも取扱が難しく、ある程度危険なモノです。

ソーラーボートはパネルの値段が5千円前後、モーターが6百円前後とどう頑張っても材料費が一つあたり6千円はしてしまいます。

そのこともあり、今回の教室では6千円かかる1千円に見えるボートではなく、6千5百円で7から8千円に見えるボートを目指し設計しました。設計、量産にほぼ1ヶ月半かかり非常にハードな内容になりましたが、当日の子供達が熱心に、そして楽しそうに取り組んでくれたのでよかったです。。

量産は雌型を使用し、ポリエステル樹脂が船体下部に溜まりやすかったこと、キールを採用したこと、ガンネル(船の側壁)を高く設計したことによって重心が低く安定した非常によい船になりました。